08. August 2011

PHANTOMAK

In Zusammenarbeit zwischen dem Künstler TOMAK und der TU-Wien entstehen im Rahmen des Forschungsschwerpunktes "Integration digitaler und physischer Designmethoden" mehrere überlebensgroße Büsten mit computergesteuerten Fertigungsverfahren.

Die fertig gefräste Büste ist das Ergebnis eines mehrstufigen Prozesses, bei dem vielfältige digitale und physische Bearbeitungstechniken und Werkzeuge zum Einsatz kommen. Die feinen Details und Ungleichmäßigkeiten eines menschlichen Kopfes werden dabei mit hoher Genauigkeit erfasst und wiedergegeben. Im nächsten Schritt folgt schließlich die händische Bearbeitung durch den Künstler.

Die fertig gefräste Büste ist das Ergebnis eines mehrstufigen Prozesses, bei dem vielfältige digitale und physische Bearbeitungstechniken und Werkzeuge zum Einsatz kommen. Die feinen Details und Ungleichmäßigkeiten eines menschlichen Kopfes werden dabei mit hoher Genauigkeit erfasst und wiedergegeben. Im nächsten Schritt folgt schließlich die händische Bearbeitung durch den Künstler.

Vom Körper zum Objekt: Arbeitsprozess

Scan und Datenaufbereitung

TOMAK beim 3d-Scan des Kopfes

Mit dem 3d-Laserscanner wird vom Kopf des "echten" TOMAK in mehreren Sitzungen ein dreidimensionales digitales Modell erstellt - man gewinnt zunächst eine große Menge von Punkten, die in einem weiteren Schritt zu einem zusammenhängenden Netz (Mesh) verbunden werden. Die genaue Pose wird festgelegt und das noch rohe Geometriemodell soweit überarbeitet und ergänzt, bis ein verwertbares, ästhetischen und technischen Kriterien genügendes digitales Modell vorliegt.

Gussform und Rohteil

Rohling aus gegossenem Polyurethan

Um beim späteren Fräsen Material und Zeit zu sparen, wird kein rechteckiger Block, sondern ein bereits der endgültigen Form angenäherter Rohling verwendet, der eigens aus Polyurethan im Gussverfahren hergestellt wird.

Auf Basis des digitalen Modells wird zunächst eine negative Gussform - ebenfalls aus Polyurethan (Rampf RAKU-Tool Blöcke) - gefräst.

Sie muss teilbar sein und darf keine übermäßig steilen Partien oder Hinterschneidungen enthalten - ansonsten wäre der Guss später nicht mehr aus der Form zu lösen.

Um Toleranzen beim Guss und bei der Montage zu berücksichtigen ist das Rohteil im Vergleich zum Original etwas vergröbert und vergrößert - was man ihm deutlich ansieht.

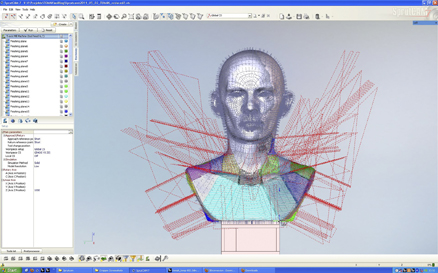

Generieren von Werkzeugbahnen in SprutCAM

Aus dem Rohteil soll schließlich der fertige Kopf mit allen Details vom 7-achsigen KUKA Roboter in mehreren Schichten herausgefräst werden. Dafür müssen zunächst aus dem digitalen Modell des Kopfes mit spezieller Software Werkzeugbahnen generiert werden, entlang derer die Maschine später das Fräswerkzeug bewegen soll.

Da die Bearbeitung nicht aus nur einer Richtung erfolgen kann, wird die Oberfläche des Kopfes dafür in einzelne Felder aufgeteilt - Jedes Feld enspricht dabei einem Winkel, in dem der Roboter das Fräswerkzeug an das Werkstück heranführt, sowie einer Richtung in der die später sichtbaren Fräsbahnen verlaufen. Der Künstler nutzte die unterschiedlichen Bearbeitungsbahnen auch als bewusst gestaltetes Element.

Da die Bearbeitung nicht aus nur einer Richtung erfolgen kann, wird die Oberfläche des Kopfes dafür in einzelne Felder aufgeteilt - Jedes Feld enspricht dabei einem Winkel, in dem der Roboter das Fräswerkzeug an das Werkstück heranführt, sowie einer Richtung in der die später sichtbaren Fräsbahnen verlaufen. Der Künstler nutzte die unterschiedlichen Bearbeitungsbahnen auch als bewusst gestaltetes Element.

Fräsen mit dem Kuka - Fräsroboter

Nach der Übersetzung der Werkzeugbahnen in ein vom Roboter lesbares Programm kann mit dem eigentlichen Fräsen begonnen werden. Der Rohling wird erst unten plan abgefräst und mit Löchern für Positonier- und Befestigungsteile versehen - Dann kann er in seiner Bearbeitungsposition auf einem drehbaren Tisch fixiert werden, und das Fräsen kann beginnen. Nach ca. 50 Stunden Fräszeit und mit 4 verschiedenen Fräswerkzeugen entsteht aus dem klobigen Rohteil schließllich die fertige Büste.

Detail mit noch unfertigen Partien